![]()

5 tips para imprentas y convertidores de empaque para lograr colores y acabados llamativos

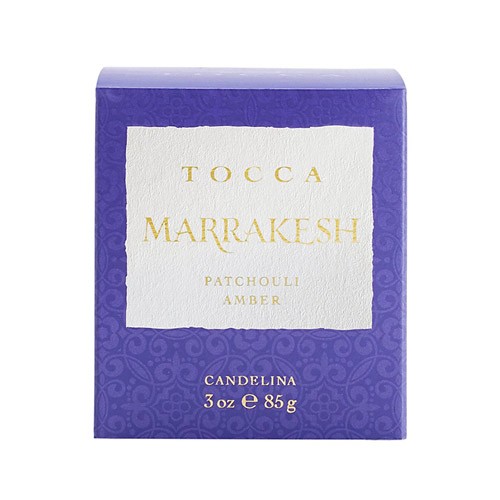

En un mercado altamente competitivo, las marcas y los diseñadores de envases buscan formas de diferenciar sus productos en el anaquel. Esto va más de incluir opciones de decorativas como hot stampings, detalles metalizados, barnices especiales, acabados texturizados y más. Los diseñadores también están utilizando colores sólidos más intensos, fluorescentes e iridiscentes, y no solo con impresión convencional. Las soluciones digitales permiten una mayor variación en el empaque y la capacidad de cumplir con tiradas más cortas y tiempos de ciclo más rápidos.

Si bien los colores y acabados vibrantes ayudan a que los envases se destaquen en las vitrinas y anaqueles, esta tendencia presenta una serie de desafíos para los convertidores de envases. La misma física de la luz que hace que los colores y acabados sean vibrantes y atractivos para los consumidores también los convierte en un desafío para medir. Cuando la luz se refleja y refracta de manera que crea deslumbramiento para el espectador, también crea un componente especular que es difícil de capturar para un espectrofotómetro.

Aquí hay cinco consejos que pueden seguir los impresores y convertidores de empaque para producir empaques con alta cobertura de sólidos intensos y acabados especiales que estén en línea con la intención del diseño. Para aquellos que tienen éxito, existen importantes oportunidades de crecimiento empresarial.

Consejos para producir envases con decoración y colores sólidos intensos

1 – El control de procesos es la clave

El control del proceso es importante en cualquier operación de empaque, pero más aún cuando se trata de colores y acabados especiales. La implementación del software de control de procesos es un paso importante que puede acelerar la configuración del trabajo, proporcionar una evaluación casi en tiempo real del rendimiento del color y generar informes que ayudarán a los gerentes de producción a resolver problemas. Los informes también pueden dar a las marcas más confianza en que se cumplirán sus expectativas. A menudo, esto puede minimizar la necesidad de realizar comprobaciones de impresión in situ y reducir el tiempo dedicado a las reuniones de revisión del rendimiento del color.

2 – No puedes administrar lo que no mides

Esta afirmación, atribuida al experto en gestión Peter Drucker, ciertamente se aplica a cualquier operación de empaque. Los convertidores de envase suelen utilizar espectrofotómetros 45:0 para medir el color en varias etapas del proceso de producción. Pero los acabados y adornos especiales requerirán diferentes técnicas de medición. Esto es especialmente cierto para las superficies reflectantes, espejadas, metálicas, nacaradas y texturizadas, que están ganando popularidad en los envases.

Al medir una superficie brillante, un instrumento de 45 0 puede perder parte de la luz reflejada, lo que da como resultado superficies brillantes que se ven más oscuras y más saturadas que la muestra del mismo color con un acabado mate.

Los instrumentos de esfera, por otro lado, son potencialmente más versátiles ya que permiten la medición de un color con o sin el impacto de los efectos de superficie asociados con su sustrato. Es posible que se necesite un espectrofotómetro de múltiples ángulos, popular en la industria automotriz, donde los acabados con efectos especiales son comunes, para medir con precisión empaques con acabados que cambian de color según el ángulo de visión. No esperamos que este tipo de acabados en los empaques se convierta en algo común en el corto plazo, pero con el tiempo creemos que se volverán más populares, especialmente para productos de alta gama o de lujo.

3 – Aprovecha las referencias físicas y digitales

Las referencias físicas han sido un componente crítico de los flujos de trabajo de color durante años. A los diseñadores les gusta usar referencias físicas que puedan tocar y sentir, y a menudo usan elementos físicos como inspiración. En la impresión y el empaque, las referencias físicas ayudan a los diseñadores, dueños de marca e impresores a comunicar expectativas y gestionar los resultados. Sin embargo, la edad, el desvanecimiento y el cuidado inadecuados pueden hacer que las referencias físicas cambien con el tiempo, lo que genera ambigüedad y colores incorrectos.

Si bien las referencias físicas siguen siendo un componente crítico de un flujo de trabajo de color, las referencias digitales ofrecen un nivel de conectividad más sofisticado. Son rastreables, precisos y repetibles, y los valores no cambiarán con el tiempo como sus equivalentes físicos. Un beneficio adicional de un flujo de trabajo digital administrado es que los colores siempre se pueden verificar y actualizar si es necesario.

Los puntos de referencia de color digitales pueden abrir la puerta a colores uniformes en diferentes sustratos, tintas y tecnologías de impresión. También pueden alinear múltiples instalaciones de impresión y unir componentes de un proyecto más grande de manera mucho más efectiva que trabajar desde múltiples referencias físicas. Las referencias digitales, cuando se expresan como valores espectrales, son el ADN del color, asegurando que todos estén en la misma página cuando se trata de expectativas de color. Los convertidores inteligentes utilizan referencias físicas y digitales dentro de sus operaciones, y veremos que este enfoque se vuelve más omnipresente en el corto plazo.

4 – Traducir la intensión de color a color alcanzable

Curiosamente, una cosa es especificar el color con valores espectrales, pero otra muy distinta es lograrlo. Esto se debe a que la tecnología de impresión, el sistema de tinta y el sustrato afectan la apariencia final del color, así como algunas de las técnicas de acabado avanzadas mencionadas anteriormente. Cuando la exhibición en una tienda se compone de múltiples componentes, como la exhibición corrugada, la señalización impresa en offset o de gran formato, el producto y el empaque, todos los componentes deben coincidir.

Esperamos que los diseñadores se vuelvan más expertos en especificar tanto el color principal como los colores dependientes, es decir, el color que aparece en la pantalla durante el diseño y las referencias dependientes que tienen en cuenta el sustrato y el proceso de impresión.

Hay herramientas disponibles basadas en la nube, como PantoneLIVE Design, un complemento de Adobe® que muestra cómo cambiarán los colores Pantone cuando se apliquen a los materiales de impresión y empaque más comunes.

5 – Estándares

Los organismos de normalización están intentando mejorar la comunicación. El CxF desarrollado por X-Rite como estándar para comunicar el color y otros metadatos ahora está totalmente adoptado por la comunidad de estándares y tiene cuatro estándares relacionados con su uso en la serie ISO 17972 CxF / X. Otros estándares están enfocados en comunicar también, especialmente para comunicación entre la marca y los impresores; Print Requirements Exchange (PRX) y Print Quality Exchange (PQX) para una comunicación bidireccional eficaz, que se están abriendo camino a través del proceso de estandarización.

X-Rite también lanzó el Ecosistema Abierto para el Control de Calidad y la Gestión de la Cadena de Suministro de Empaques de Marca para aquellos que desean aprovechar el trabajo que ha sido perfeccionado por las empresas de CPG más grandes del mundo.

Estas son tendencias que deben observarse y adoptarse cuidadosamente, según corresponda, en los flujos de trabajo de empaque.

Para conocer más y como puedes implementar estas tecnologías en tus procesos de control de color, contáctanos para ayudarte. Escríbenos por WhatsApp +52 55-2323-3834 o a través de nuestro formulario de contacto en https://xritemx.com/contacto